1 方案背景與目標

電子組裝行業的繁雜多樣性,在全球化競爭與分散制造日趨盛行的當下更加突出。積極應對貿易戰爭和環保議題、快速應對市場需求的轉變、克服勞動力缺乏和降低供應鏈風險,企業需要更快更有效的轉型,以確保制造的競爭優勢與獲利能力。從始至終,對于電子組裝制造業者而言,改善產品質量與交期、提升生產效率、降低制造直接/間接成本是不變的主題,有幸的是在數字化時代我們擁有了更好的實踐路徑與方式。

在制造轉型實踐之路上,臺達深知單一場域的有限需求是容易被滿足的,但電子組裝所面臨的挑戰,涉及人、機、料、法、環、測多個方面,不僅僅是單一信息系統或者設備/線體就能夠應對。想實現完整的制造轉型,就需要從精益規劃、工藝價值流重塑、自動化設備升級、人員作業輔助、人/機/料/法/測的實物流與數據流在制造現場與信息系統中有機互動等多個方面持續改善。這其中對于實施廠商的制造經驗、服務能力、產品的完整性與可擴展性等,提出了很高的要求。

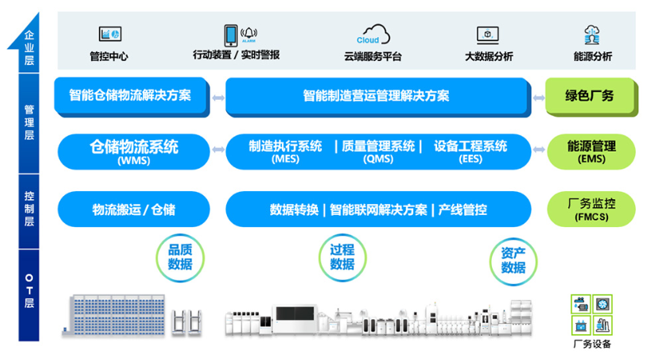

臺達于其全球制造體系推行臺達智能制造(DSM,Delta Smart Manufacturing)行之有年,范圍覆蓋網通、電源、汽車電子、自動化組件等多個產品,逐步形成一套完整且可水平推廣的智能制造服務模型與產品體系,包含端到端的顧問咨詢服務(診斷咨詢-實施導入-上線輔導)、以及完整的產品矩陣:從底層的自動化設備(Equipment)、設備聯網(EAP)、到IT層面的應用-制造執行系統(MES)、品質管理系統(QMS)、設備管理系統(EMS)和數據可視化與分析(SVP)。

基于此,臺達推出電子組裝業智能制造解決方案 DIAMOM,實時管理生產進度、在制品質量、設備稼動/狀態/異常快排、倉儲物流運作、直接作業人員效率等制造關鍵KPI,覆蓋電子組裝工廠端到端的完整工作流管理(從原材料收貨到成品揀選發貨的完整實物流與信息流),讓制程、產品、質量、設備、物流等數據盡呈現于戰情室,方便整廠目視化管理和多職能人員協作。

2 方案詳細介紹

DIAMOM提供的電子組裝-全流程端到端管理方案,具備如下三大行業特色:

ü 電子組裝行業先進實踐總結:聚焦電子組裝產業,基于乙方對外與對外服務經驗,集成多場景的最佳實踐(流程/作業),內化在產品管理能力中;

ü 端到端一體化管理,DIAMOM集成WMS-MES-EMS-SPC等多套系統,實現從原材料入庫到成品發貨端到端一體化物料/制造/質量/設備管理;

ü 強軟硬整合與數據分析應用,DIAMOM集成設備聯網平臺EAP-EAS,滿足電子組裝業標準/客制設備聯網與反控需求,不僅用于在線數據分析,還可結合質量管理/生產力管理等需求,提供回控功能。

其中核心產品模組簡介如下:

2.1 MES生產流程管理解決方案

制造執行系統 MES (Manufacturing Execution System) 是智能工廠的核心樞紐,以高效/穩定為目標優化生產管理模式,協助企業建置標準化生產流程,建立生產防跳站、防錯料機制,實時生產進度監控與換線預測,完整實現制造過程中人、機、料、法、環、測等生產信息采集與管制,達成全生產履歷追溯,精準追蹤在制品(WIP)生產進度。功能舉例:

n 人員管理:提供人員崗位實際工時的管理,達到內部稽核效果,并提供數據給ERP作為成本分析參考;

n 工程數據收集:收集產品量測數據及生產制程參數,供后續進行質量的追蹤與分析;

n 物料管理:對于原物料的流向與放置,提供線邊、在線管理,方便人員追蹤物料使用情況。在管理上結合領料、退料、耗用作業,以達到物料數量、位置的精準管理;

n 配方管理:制造設備的生產參數透過系統集中化管理。換線時支持版本比對、自動下載,快速換線,縮小失誤發生機率;

n 生產管理:透過工單實時進度追蹤,監控工單達成率,同步更新生產時程預估,提高對交期的掌握度;

n 在制品管理:設定工藝路線,確保產品在正確的生產步驟上,并卡控產品流向(防跳站機制)以減少人員操作上的失誤,提高產品質量,降低維修成本;

n 質量管理:對產品/制程參數/設備做主動式抽樣把關,透過檢驗計劃的配置,自動推送和監控檢驗計劃的執行與回饋,落實產品在各階段的質量控管,達成質量剛性。

透過MES系統管控,對上接收ERP系統生產計劃,對下監控實體設備制造流程并收集數據,進行更深入的制程質量分析,讓生產更有彈性,達到穩定制程、生產順暢、質量管理等效益,為數字化工廠建立基礎。

2.2 EMS設備管理解決方案

對車間產線內資產管理與維護,提供設備全生命周期管理。透過設備點檢/保養日歷維護,自動推送點檢與保養任務并監控執行情況。在預防性維修執行過程中,支持點檢/保養異常自動創建維修工單,提高作業效率。監控設備稼動效率、狀態與故障報警,管理零備件庫存,實現設備的高效管理和維護,提升設備OEE、降低管理人員負擔,清晰量化維保成本。

2.3 QMS品質管理解決方案

質量管理方案對車間全生產過程進行質量管控,異常及時預警,針對品質異常立即發送警報,并可透過設備聯網回控停線,確保零不良品流出。結合實時SPC數據監控,提升設備制程參數、產品檢測結果等關鍵數據的一致性與穩定性,基于趨勢變化及時發出預警,降低產品不良風險,提高異常處理效率。

2.4 WMS倉儲物流解決方案

倉庫管理以原物料管理、車間內配送、WIP/成品管理為核心,依循生產計劃串連倉儲與搬運設備實現按需供給,控管與優化倉庫內各類資源的存儲與移動。比如原材料倉透過彈性化自定義上架與揀料策略,加速人員作業;車間內配送基于站點物料消耗與低水位預警,拉式物料配送,降低線邊物料堆積與產線待料停機風險。

2.5 EAP設備聯網解決方案

EAP設備聯網解決方案,核心解決兩個議題:怎么聯和聯什么,前者的重點在于廣泛的通信協議支持,后者在于如何與設備廠商定義接口內容。對于前者,EAP設備聯網方案支持多種國際通信協議,透過簡易靈活設定快速聯網;對于后者,臺達基于國際標準和自身實踐總結的設備聯網建議規格,涵蓋了從設備基礎連網能力、在制品管理、設備狀態管理、配方管理等多個面向,與制造執行系統(MES)、統計制程管制系統(SPC)等全面整合,可達成提高設備稼動率、完善在制品管理、達成全履歷追溯與有效風險管控等多項效益。

2.6 SVP可視化管理解決方案

秉持KPI管理經驗,可視化管理解決方案核心在于讓管理層更清晰掌握制造過程與結果數據(以及兩者的關聯性),以數據驅動車間生產改善閉環,提升車間生產與管理綜效。其關鍵內容包含以制造(Production)、質量(Quality)和設備(Machine)三大面向展開的KPI結果指標與過程量,及其關聯分析,不僅實現制造流程的透明化(數據可視),更為管理層分析產能/質量損失提供可信任的數據分析和原因指向,加速制造改善的PDCA循環。

3 代表性及推廣價值

臺達提供顧問咨詢、診斷建議、解決方案實施與系統整合完整服務,協助客戶制定智造藍圖。遵循“數據與流程服務于制造管理改善”原則,基于不同客戶的管理側重選擇合適的應用場景,將過往累積的最佳應用(best practice)導入客戶案場,提升管理綜效,且兼具成本效益。臺達解決方案的模塊化設計,更是為不同群體的客戶,因應生產規模不同、自動化能力不同、倉儲內物流管理方式不同等主要面向,特別優化產品設計,透過不同模塊選配與集成,滿足不同群體客戶的核心需求。

以臺達導入案例的某電子廠為例,該廠的主要問題為:

(1)客戶眾多,產品管控方式以及嚴謹程度不一;

(2)產線換型頻繁,需縮短換線時間以提供充足的上線前置作業;

(3)廠內物料丟失嚴重,需管理物料進出與耗用記錄;

(4)大客戶交期短,反應時間需及時,系統需支持生產臨時插單;

為此臺達總結過去50年的電子制造經歷與管控模式以及導入顧問經驗, 為該廠建置MOM管理系統,建立料件與配方比對機制,自動驗證物料上機內容;串接機臺記錄投料與生產數據,自動驗證料件加載生產參數配方并于生產中盤點料件余量;建立在制品與多序號關聯對應,提升在制品投入與管控;建立倉儲物料管理機制,強化來料管控與上料點檢作業,并與AGV自動搬送整合。經過臺達顧問協助診斷問題與導入改善方案實施后現場顯著改善,舉例如下:

(1)系統化控管物料與庫位,減少人員作業時間;

(2)投料自動驗證與質量實時監控取代人工操作,減少人員干涉降低錯誤產生機率;

(3)生產配方自動下載換線與產線實時管理;

為客戶帶來實質性效益,包含紙本作業降低67%,產線生產效率提升35%,縮短換線整備時間36%等。

資訊頻道

資訊頻道