案例頻道

案例頻道

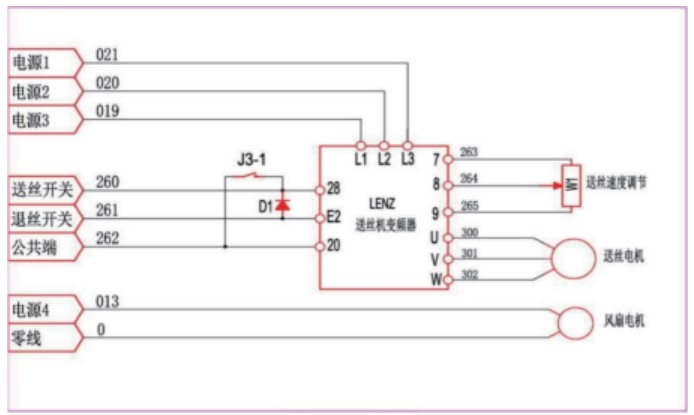

本研究圍繞雙向擺動連鑄輥自動堆焊機的電氣控制系統展開,旨在提高焊接工藝的控制精度和系統穩定性。本研究通過選擇合適的可編程邏輯控制器(PLC)和伺服系統,并采用高精度控制算法,確保了在焊接過程中實現對焊接溫度、焊絲進給速度和焊縫位置的精確控制。實驗結果表明,本研究所設計的系統在動態響應、焊接精度以及長時間運行穩定性方面均達到預期目標,具備較高的可靠性和抗干擾能力,為進一步推廣應用提供了技術保障。

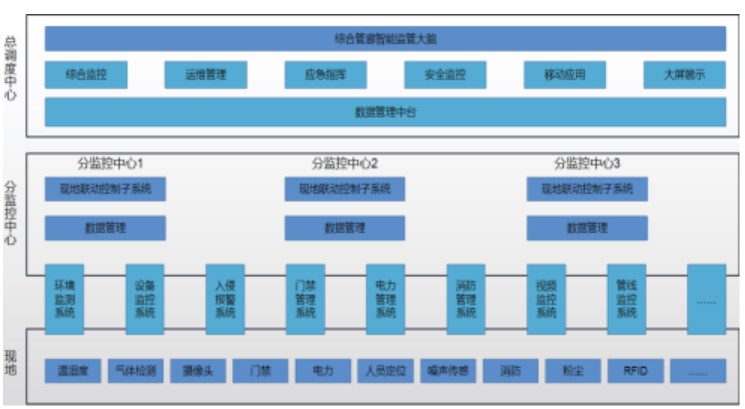

綜合管廊是保障城市運行的重要基礎設施。本研究以物聯網、數字孿生、大數據、人工智能等信息技術為支撐,建設綜合管廊智能監管系統,助力提升了管廊管理運行效能與安全水平,破解了綜合管廊一體化管理難題。本文針對綜合管廊智能監管系統關鍵技術進行分析,期望以數據驅動管廊智慧化管理和推動城市安全智慧運行。

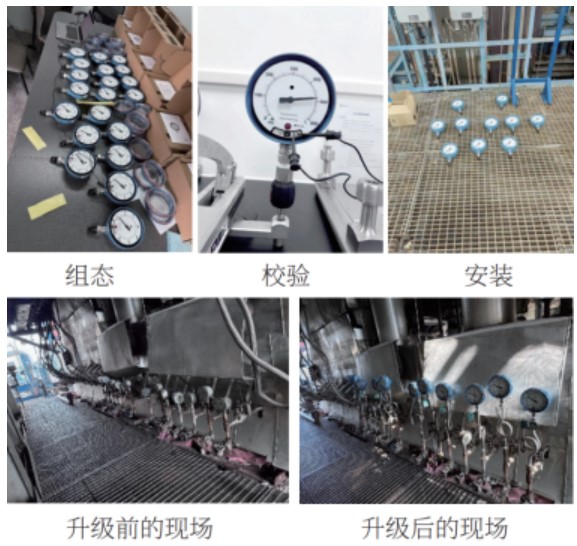

乙烯裂解爐是一種在爐管內進行烴類裂解反應的關鍵設備,被譽為乙烯生產裝置的核心。其主要功能是將天然氣、煉廠氣、原油及石腦油等原材料,在爐管內加熱至所需的高溫條件下,進行裂解反應生成裂解氣(如乙烯、丙烯等烯烴類產品),為后續生產提供基礎原料。

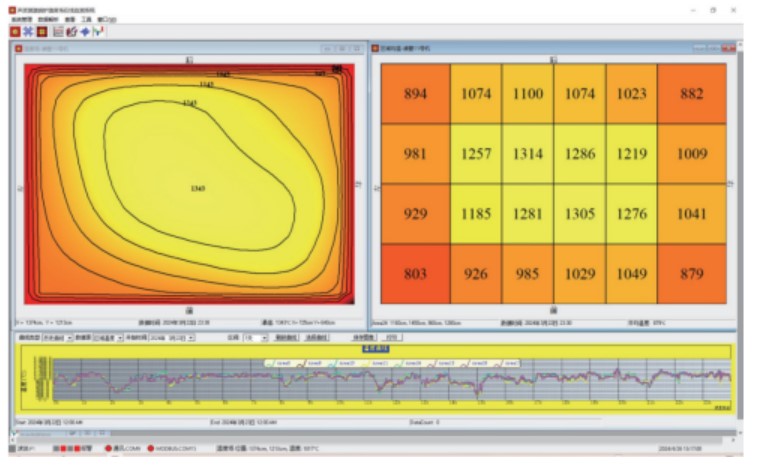

本文利用聲波鍋爐溫度場在線監測系統,對某電廠330MW汽包鍋爐燃燒狀況進行了實時在線監測。監測結果表明,對鍋爐運行過程中的燃燒偏差,在溫度場的輔助下,通過調整鍋爐二次風各角配風,可實現燃燒偏差調整。鍋爐性能試驗表明,該監測系統減少了鍋爐燃燒偏差,穩定了鍋爐運行,提高了鍋爐燃燒效率,具有重要意義。

隨著當前汽車行業競爭逐步加劇,以及消費者越來越追求產品個性化定制,企業不斷加大車型研發投入,逐步縮短車型的生命周期。這也導致汽車廠商需要布局更多的生產基地或在同一個生產基地生產更多的車型來滿足客戶需求,以增加企業的核心競爭力。

隨著全球對清潔能源需求的增加和技術的進步,鋰電池在電動車、儲能系統和消費電子產品中的應用越來越廣泛,在制造過程中,通過賦碼和掃碼實現流程可追溯,不遺漏讀碼、不讀錯碼是確保鋰電池品質的重要一環。

本文基于電力供電企業配網專業技術人員在配電網日常運維中的經驗與創新結合,將重合閘技術應用于配電網箱式變壓器運行維護中。利用10千伏重合閘技術原理研制的箱式變壓器低壓自動重合閘裝置,通過技術改造,形成了具有重合閘功能的箱式變壓器,并在新疆博州縣市城區配電網中得到了廣泛應用。結果證明,其減少了供電企業的配網運維成本和電量損失,有效提升了配網供電可靠性,助力了配電網自動化的升級轉型,也更好地服務了人民對美好生活的需求。

人工智能技術為優化儲能系統的容量配置提供了新的解決方案。模塊化儲能柜能夠實現更高效的電力管理,可以提升換電站的經濟效益和系統穩定性。本文深入分析了換電站電力負荷規律,基于峰谷電價差構建了儲能系統容量配置優化模型,利用LSTM網絡預測了電力負荷,并通過混合優化算法實現了儲能系統的高效配置。實驗驗證了儲能系統在電網需求高峰和低谷條件下的響應速度、穩定性和經濟效益。結果表明,采用人工智能技術的模塊化儲能柜能夠顯著提升換電站的運營效率和經濟效益。