★寶鋼湛江鋼鐵有限公司柯理文,幸嘉銘

★艾默生過程控制有限公司鄧新亮

1 工程概況

某鋼鐵自備電廠二期擴(kuò)建2×135MW亞臨界超高溫煤氣機(jī)組(B-T-G),于2021年4月完成168小時(shí)試運(yùn)行。兩臺(tái)機(jī)組均采用艾默生Ovation DCS系統(tǒng),涵蓋鍋爐、汽機(jī)、電氣、脫硫脫硝等設(shè)備控制。

2 項(xiàng)目挑戰(zhàn)及解決方案

面對(duì)寶鋼湛江鋼鐵自備電廠運(yùn)行人員監(jiān)盤范圍廣、監(jiān)控負(fù)荷大、海量歷史運(yùn)行數(shù)據(jù)待挖掘及經(jīng)驗(yàn)傳承難的痛點(diǎn),艾默生致力于通過智能監(jiān)盤系統(tǒng)實(shí)現(xiàn)電廠監(jiān)控智能化。系統(tǒng)整合了先進(jìn)的數(shù)據(jù)分析與智能診斷算法,依托智能監(jiān)盤實(shí)時(shí)監(jiān)測(cè)、故障預(yù)警、自動(dòng)診斷等功能,使運(yùn)行監(jiān)測(cè)實(shí)現(xiàn)由人工監(jiān)控向計(jì)算機(jī)智能監(jiān)控的轉(zhuǎn)變。相比人工監(jiān)控,系統(tǒng)實(shí)現(xiàn)了7×24小時(shí)不間斷的智能監(jiān)測(cè)與預(yù)警,大幅降低了運(yùn)行監(jiān)盤人員的監(jiān)控負(fù)荷。

與此同時(shí),智能監(jiān)盤以知識(shí)庫(kù)的形式保留了老師傅的運(yùn)行經(jīng)驗(yàn),通過各項(xiàng)運(yùn)行數(shù)據(jù)綜合研判,劍指異常點(diǎn),新人可以快速查詢以指導(dǎo)工作,極大地提高了新人的成長(zhǎng)速度,確保寶貴操作技能得到有效傳承,助力機(jī)組的安全、穩(wěn)定、經(jīng)濟(jì)運(yùn)行。

智能監(jiān)盤提升了生產(chǎn)過程監(jiān)控的效率、質(zhì)量和智能化水平以及勞動(dòng)效率,極大地釋放了運(yùn)行人員的時(shí)間,運(yùn)行人員可以將更多精力用于系統(tǒng)優(yōu)化和技術(shù)創(chuàng)新,推動(dòng)電廠向更高效、更智能的發(fā)展方向轉(zhuǎn)變。

3 項(xiàng)目創(chuàng)新點(diǎn)

(1)智能監(jiān)盤基于Ovation Intelligent Framework(OIF)智能框架,在安全一區(qū)與DCS系統(tǒng)一體化部署,保證數(shù)據(jù)交互可靠性,解決了廠級(jí)SIS/MIS系統(tǒng)不能返回控制系統(tǒng)從而無法指導(dǎo)實(shí)時(shí)運(yùn)行的痛點(diǎn)問題。

(2)創(chuàng)新的人機(jī)界面DCS一體化層級(jí)展示設(shè)計(jì),通過嵌入式和報(bào)警聯(lián)動(dòng)的方式,實(shí)現(xiàn)了監(jiān)控預(yù)警信息與DCS系統(tǒng)的無縫融合。監(jiān)盤畫面輪播功能減輕了運(yùn)行人員在監(jiān)盤過程不斷翻頁畫面的工作量。報(bào)警處理實(shí)現(xiàn)了閉環(huán)管理,有效減少了遺漏與誤操作的風(fēng)險(xiǎn)。無需額外學(xué)習(xí)成本,輕松查看,幫助作出決策。

(3)一體化的OIF/Ovation Analytics Studio(OAS)軟件部署簡(jiǎn)單,與DCS系統(tǒng)的連接無需配置復(fù)雜的接口,可簡(jiǎn)單快速?gòu)腄CS系統(tǒng)中獲取所需測(cè)點(diǎn)數(shù)據(jù)(硬件點(diǎn)、中間點(diǎn)、算法點(diǎn)等)、測(cè)點(diǎn)質(zhì)量信息、DCS報(bào)警信息等,提取數(shù)據(jù)的速度、精度優(yōu)勢(shì)顯著。平臺(tái)運(yùn)行可靠穩(wěn)定,易于維護(hù)。

(4)數(shù)據(jù)分析方面,OAS數(shù)據(jù)分析軟件支持多種數(shù)據(jù)接口,方便在線讀取DCS歷史數(shù)據(jù),具備高效的數(shù)據(jù)清洗與質(zhì)量檢查能力。使用簡(jiǎn)易的可視化操作完成訓(xùn)練、驗(yàn)證、調(diào)優(yōu)的全流程機(jī)器學(xué)習(xí)建模。模型參數(shù)閾值可自動(dòng)生成,使得數(shù)據(jù)分析和模型建立變得簡(jiǎn)單高效。

(5)采用Ovation OPET多狀態(tài)識(shí)別算法,解決設(shè)備多參數(shù)耦合狀態(tài)下的異常和故障識(shí)別問題。顯著提高故障預(yù)知能力,減少設(shè)備意外停機(jī),降低維護(hù)成本。

(6)智慧監(jiān)盤充分考慮設(shè)備特性,評(píng)估設(shè)備實(shí)時(shí)狀態(tài),為設(shè)備優(yōu)化控制提供依據(jù),使調(diào)整更加精確有效。

(7)智能監(jiān)盤系統(tǒng)采用機(jī)理模型、人工經(jīng)驗(yàn)、大數(shù)據(jù)技術(shù)和AI算法,構(gòu)建了一個(gè)智能的監(jiān)控、分析和診斷平臺(tái)。該平臺(tái)充分利用了模型表示、推理、數(shù)據(jù)驅(qū)動(dòng)等技術(shù)手段,實(shí)現(xiàn)了對(duì)運(yùn)行參數(shù)、設(shè)備狀態(tài)、系統(tǒng)性能的持續(xù)監(jiān)測(cè)和評(píng)估。平臺(tái)具有全天候不間斷的監(jiān)控能力,大幅減輕了運(yùn)行人員的監(jiān)盤勞動(dòng)強(qiáng)度,同時(shí)提高了發(fā)電機(jī)組的安全性、穩(wěn)定性、經(jīng)濟(jì)性及環(huán)保性。

4 解決方案設(shè)計(jì)思路、實(shí)施流程和主要功能

艾默生公司與用戶進(jìn)行了多次充分交流討論,根據(jù)電廠的實(shí)際情況和用戶需求,定制開發(fā)了整體的智能監(jiān)盤解決方案,該項(xiàng)目解決方案充分考慮了電力行業(yè)的特點(diǎn),以提升監(jiān)控效率和保障系統(tǒng)安全性兩方面為主要著力點(diǎn)。一方面利用智能算法和模型驅(qū)動(dòng)技術(shù)實(shí)現(xiàn)全時(shí)域監(jiān)測(cè)和預(yù)警,自動(dòng)化程度高,減輕人工監(jiān)控強(qiáng)度;另一方面借助數(shù)據(jù)和經(jīng)驗(yàn)知識(shí)建立智能診斷系統(tǒng),在故障發(fā)生早期就可進(jìn)行預(yù)警,指導(dǎo)運(yùn)行人員按照指導(dǎo)意見進(jìn)行處理,縮短故障恢復(fù)時(shí)間,提高系統(tǒng)可靠性。

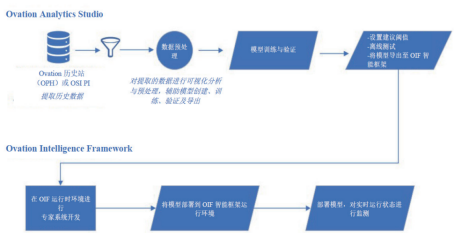

該方案基于OIF智能框架,與機(jī)組DCS系統(tǒng)一體化部署。分別在U3&U4機(jī)組的DCS系統(tǒng)中部署高性能OIF模型運(yùn)算服務(wù)器和OAS數(shù)據(jù)分析及建模服務(wù)器。OAS可直接連接Ovation歷史站進(jìn)行運(yùn)行數(shù)據(jù)的提取,利用大數(shù)據(jù)分析與AI算法,完成數(shù)據(jù)清洗、特征提取、模型訓(xùn)練、驗(yàn)證等工作。OIF通過標(biāo)準(zhǔn)接口獲取DCS實(shí)時(shí)數(shù)據(jù),用于驅(qū)動(dòng)診斷模型和專家規(guī)則的運(yùn)算,運(yùn)行各類智能監(jiān)控與故障診斷模型,實(shí)時(shí)進(jìn)行參數(shù)監(jiān)測(cè)、設(shè)備監(jiān)視、狀態(tài)評(píng)估、故障預(yù)測(cè)等分析。模型運(yùn)算結(jié)果以報(bào)警、預(yù)警等形式反饋到DCS,指導(dǎo)操作員進(jìn)行處理。基本流程步驟如圖1所示。

圖1 方案實(shí)施流程

智慧監(jiān)盤系統(tǒng)集成了參數(shù)預(yù)警、設(shè)備健康度評(píng)估、故障診斷與專家知識(shí)管理4種核心功能模塊。參數(shù)預(yù)警模塊通過多維數(shù)據(jù)分析和預(yù)測(cè),實(shí)現(xiàn)對(duì)關(guān)鍵參數(shù)的實(shí)時(shí)監(jiān)測(cè),當(dāng)參數(shù)異常時(shí),可快速發(fā)出預(yù)警,避免發(fā)生跳閘、跳機(jī)等事故;設(shè)備健康度評(píng)估模塊綜合考慮多項(xiàng)運(yùn)行指標(biāo),利用智能算法評(píng)判設(shè)備的實(shí)時(shí)狀態(tài),可提前發(fā)現(xiàn)設(shè)備潛在故障,指導(dǎo)操作員進(jìn)行預(yù)防性維護(hù);故障診斷與根源分析模塊收集設(shè)備故障案例,構(gòu)建標(biāo)準(zhǔn)故障庫(kù),當(dāng)新故障發(fā)生時(shí),可快速匹配得到故障原因,生成處理意見,指導(dǎo)現(xiàn)場(chǎng)快速恢復(fù);專家知識(shí)庫(kù)模塊儲(chǔ)存豐富的過程數(shù)據(jù)和操作經(jīng)驗(yàn)知識(shí),幫助新操作員快速獲取專業(yè)技能,縮短成長(zhǎng)周期,確保操作效率和質(zhì)量。各功能模塊相互協(xié)同支持,共同提升過程監(jiān)控和設(shè)備管理的智能化水平,實(shí)現(xiàn)對(duì)系統(tǒng)運(yùn)行狀態(tài)的主動(dòng)識(shí)別與預(yù)知控制。

5 項(xiàng)目成果

通過模型驗(yàn)收和現(xiàn)場(chǎng)驗(yàn)證,智慧監(jiān)盤系統(tǒng)展示了強(qiáng)大的預(yù)測(cè)與故障診斷功能,達(dá)到了設(shè)定的技術(shù)指標(biāo)和用戶需求,為電廠的智能化運(yùn)維提供了有力支撐。

利用U3和U4機(jī)組的歷史運(yùn)行數(shù)據(jù),對(duì)各類智能模型進(jìn)行了復(fù)算驗(yàn)證。結(jié)果表明,模型可以準(zhǔn)確地復(fù)現(xiàn)歷史故障案例,實(shí)現(xiàn)故障的準(zhǔn)確定位與預(yù)警。與設(shè)備維修記錄對(duì)比,模型診斷結(jié)果與實(shí)際故障情況有較高的吻合度。模型驗(yàn)證還考慮了機(jī)組改造和檢修等重要時(shí)間節(jié)點(diǎn)。在實(shí)際運(yùn)行中,通過參數(shù)預(yù)警、設(shè)備健康評(píng)估等手段,模型實(shí)現(xiàn)了對(duì)潛在故障的預(yù)測(cè)性監(jiān)控,誤報(bào)率和漏報(bào)率較低,為電廠故障預(yù)防提供了有效依據(jù)。

總體而言,智慧監(jiān)盤的應(yīng)用顯著提升了過程監(jiān)控和設(shè)備管理的智能化水平。我們將持續(xù)優(yōu)化各類智能算法,使系統(tǒng)產(chǎn)生的診斷結(jié)果更加準(zhǔn)確可靠。

(1)OAS數(shù)據(jù)分析功能,提供完整的可視化交互,幫助運(yùn)行工程師通過數(shù)據(jù)分析視角,對(duì)歷史數(shù)據(jù)進(jìn)行可視化分析和處理,深入探索歷史數(shù)據(jù)背后的狀態(tài)信息,幫助創(chuàng)建適用于本廠的專家規(guī)則和故障診斷模型。

通過對(duì)電廠海量現(xiàn)場(chǎng)歷史數(shù)據(jù)進(jìn)行分析,發(fā)現(xiàn):

·漿液循環(huán)泵B轉(zhuǎn)速與電流關(guān)系異常,查閱規(guī)程泵一直處于超速狀態(tài),與現(xiàn)場(chǎng)熱控聯(lián)系,經(jīng)現(xiàn)場(chǎng)確認(rèn),泵確認(rèn)存在超速情況,聯(lián)系設(shè)備維護(hù)人員進(jìn)行處理,提前避免了大型環(huán)保輔機(jī)異常對(duì)環(huán)保達(dá)標(biāo)排放帶來了的潛在風(fēng)險(xiǎn)。

·發(fā)現(xiàn)4B送風(fēng)機(jī)電機(jī)驅(qū)動(dòng)端軸承振動(dòng)信號(hào)突然發(fā)現(xiàn)變化,與其他信號(hào)規(guī)則變化剛好相反,經(jīng)現(xiàn)場(chǎng)深入檢查排摸,發(fā)現(xiàn)振動(dòng)測(cè)點(diǎn)信號(hào)確有接反情況,經(jīng)檢修處理已經(jīng)恢復(fù),成功解決了機(jī)組大型6kV輔機(jī)的深層次風(fēng)險(xiǎn)。

(2)對(duì)重要關(guān)鍵參數(shù)實(shí)現(xiàn)多維度動(dòng)態(tài)分析及預(yù)警功能

整個(gè)項(xiàng)目,從人工監(jiān)盤的底層需求出發(fā),結(jié)合人工監(jiān)盤經(jīng)驗(yàn)、利用大數(shù)據(jù)分析技術(shù)和AI算法,實(shí)現(xiàn)對(duì)重要關(guān)鍵參數(shù)多維度動(dòng)態(tài)分析預(yù)警。

具體來說,該模塊集成了統(tǒng)計(jì)分析、趨勢(shì)預(yù)測(cè)、關(guān)聯(lián)分析等多種智能算法技術(shù),構(gòu)建了參數(shù)的全方位監(jiān)測(cè)與故障預(yù)知體系。

在統(tǒng)計(jì)分析方面,考慮參數(shù)的運(yùn)行區(qū)間、期望偏差、閾值修正等指標(biāo),監(jiān)測(cè)參數(shù)的靜態(tài)分布情況。在趨勢(shì)預(yù)測(cè)方面,利用遞歸模型、深度學(xué)習(xí)等技術(shù)手段,實(shí)現(xiàn)參數(shù)運(yùn)行趨勢(shì)的前瞻性預(yù)測(cè)。在關(guān)聯(lián)分析方面,考察參數(shù)之間的相關(guān)性,利用相關(guān)性識(shí)別參數(shù)的異常情況。

綜合運(yùn)用以上技術(shù)手段,參數(shù)預(yù)警模塊可以對(duì)關(guān)鍵參數(shù)實(shí)現(xiàn)全天候、全場(chǎng)景的監(jiān)測(cè),快速發(fā)現(xiàn)參數(shù)異常并預(yù)警,保障系統(tǒng)安全可靠運(yùn)行。例如:高爐煤氣燃燒器調(diào)閥定位器與實(shí)際機(jī)械開度反向、液壓油冷卻器出口油溫溫度過高、高加液位波動(dòng)過大、空預(yù)器出口煙氣壓降大、鍋爐壁溫超限時(shí)常統(tǒng)計(jì)及超限極值、EH油壓力偏小等。

同時(shí),該模塊輸出的預(yù)警信息可指導(dǎo)操作員優(yōu)化參數(shù),提高過程運(yùn)維的主動(dòng)性。未來,隨著模型不斷優(yōu)化,預(yù)警效果將持續(xù)提升,更好地服務(wù)于電廠的智能化運(yùn)維。

(3)實(shí)現(xiàn)送風(fēng)機(jī)、引風(fēng)機(jī)、電動(dòng)給水泵、凝結(jié)水泵、循環(huán)水泵、漿液循環(huán)泵等電廠重要設(shè)備健康度預(yù)警。

泵與風(fēng)機(jī)是火力發(fā)電中應(yīng)用最多的設(shè)備,特別是大型輔機(jī),其安全穩(wěn)定運(yùn)行直接關(guān)系到機(jī)組的安全穩(wěn)定運(yùn)行,也是運(yùn)行人員的監(jiān)盤重點(diǎn)內(nèi)容。其在實(shí)際運(yùn)行過程中表現(xiàn)的工況點(diǎn),往往單測(cè)點(diǎn)無法對(duì)其工況點(diǎn)狀態(tài)進(jìn)行監(jiān)視,這也導(dǎo)致其一些故障很難被提前察覺,無法預(yù)測(cè)故障的發(fā)生。

該項(xiàng)目智慧監(jiān)盤重點(diǎn)實(shí)施了對(duì)送風(fēng)機(jī)、給水泵、循環(huán)水泵等重要設(shè)備的健康度評(píng)估與預(yù)警。設(shè)備健康評(píng)估模塊綜合考量設(shè)備的振動(dòng)、溫度、流量等參數(shù)信息,采用Ovation OPET智能算法對(duì)設(shè)備運(yùn)行狀態(tài)進(jìn)行多維度分析,對(duì)系統(tǒng)/設(shè)備健康狀態(tài)進(jìn)行識(shí)別。

相較于單一傳感器監(jiān)測(cè),該模塊實(shí)現(xiàn)了更全面、更準(zhǔn)確的設(shè)備健康評(píng)估。系統(tǒng)可以持續(xù)監(jiān)測(cè)設(shè)備狀態(tài),一旦檢測(cè)到性能衰退跡象,立即產(chǎn)生健康度預(yù)警,指導(dǎo)現(xiàn)場(chǎng)采取預(yù)防性維護(hù)措施,避免事故發(fā)生。同時(shí),設(shè)備健康評(píng)估結(jié)果還可為維保人員的檢修決策提供依據(jù)。隨著運(yùn)行數(shù)據(jù)積累,繼續(xù)優(yōu)化模型,設(shè)備健康評(píng)估和預(yù)警效果將持續(xù)提升,使運(yùn)維更加智慧化。

設(shè)備健康評(píng)估是智慧監(jiān)盤的重要功能之一。其應(yīng)用將大幅減少突發(fā)事故,使電廠實(shí)現(xiàn)更安全、更經(jīng)濟(jì)的運(yùn)營(yíng)目標(biāo)。

(4)實(shí)現(xiàn)重要設(shè)備的在線故障診斷與根源分析

智慧監(jiān)盤實(shí)現(xiàn)了對(duì)關(guān)鍵設(shè)備的在線故障診斷與根源定位。重點(diǎn)應(yīng)用于6kV重要設(shè)備,如風(fēng)機(jī)、給水泵、循環(huán)水泵等。針對(duì)這些設(shè)備,系統(tǒng)除監(jiān)測(cè)運(yùn)行參數(shù)外,還集成了故障診斷與性能評(píng)估功能。該功能融合模型分析與數(shù)據(jù)分析技術(shù),對(duì)設(shè)備故障進(jìn)行智能識(shí)別與定位。

模塊可以根據(jù)設(shè)備特性曲線,評(píng)估設(shè)備的工況狀態(tài),為參數(shù)優(yōu)化提供依據(jù)。利用Ovation高級(jí)算法實(shí)時(shí)評(píng)分設(shè)備工作狀態(tài),判斷設(shè)備健康程度。當(dāng)故障發(fā)生時(shí),可快速鎖定根因,并提供建議指導(dǎo)現(xiàn)場(chǎng)處理,將損失降到最小。

相較于傳統(tǒng)經(jīng)驗(yàn)分析,該功能實(shí)現(xiàn)了更加智能、快速的故障處理。它結(jié)合先進(jìn)算法與運(yùn)行數(shù)據(jù),提升了故障識(shí)別與定位的效率。設(shè)備在線故障診斷功能的應(yīng)用將大幅減少設(shè)備故障對(duì)生產(chǎn)的影響。

(5)專家知識(shí)庫(kù)的建立和積累

運(yùn)行經(jīng)驗(yàn)是最寶貴的財(cái)富,智慧監(jiān)盤通過構(gòu)建標(biāo)準(zhǔn)化的專家知識(shí)庫(kù),實(shí)現(xiàn)了運(yùn)行經(jīng)驗(yàn)的沉淀與共享。例如,針對(duì)電廠疏水閥門泄漏問題,系統(tǒng)收集了老師傅根據(jù)閥門溫度變化判斷內(nèi)漏的寶貴經(jīng)驗(yàn)。將該經(jīng)驗(yàn)以專家規(guī)則的形式建模,實(shí)現(xiàn)了對(duì)閥門狀態(tài)的智能監(jiān)測(cè)和預(yù)警。

隨著人工經(jīng)驗(yàn)知識(shí)的積累,智慧監(jiān)盤已初步建立了故障診斷庫(kù)和專家規(guī)則庫(kù)。這不僅提高了故障處理效率,還使寶貴的經(jīng)驗(yàn)知識(shí)得到積累和利用,縮短了新人技能培養(yǎng)周期。相較于經(jīng)驗(yàn)的個(gè)人化傳承,智慧監(jiān)盤實(shí)現(xiàn)了集約化的知識(shí)管理。知識(shí)模型化可使知識(shí)體系化,易于傳播和共享。同時(shí),還可持續(xù)豐富知識(shí)庫(kù)內(nèi)容,不斷提升系統(tǒng)的智能化水平。

專家知識(shí)庫(kù)的建設(shè)是智慧監(jiān)盤的重要一環(huán)。它實(shí)現(xiàn)了知識(shí)的連續(xù)化積累利用,助力企業(yè)向智慧化轉(zhuǎn)型。

(6)智能監(jiān)盤系統(tǒng)與常規(guī)DCS系統(tǒng)監(jiān)視畫面無縫融合

智能監(jiān)盤系統(tǒng)展示畫面采用嵌入式方式和報(bào)警光字牌,與DCS系統(tǒng)監(jiān)視畫面無縫融合。同時(shí),監(jiān)盤系統(tǒng)配有自動(dòng)輪播功能,有效減少了運(yùn)行人員頻繁切換畫面的工作負(fù)擔(dān)。

這種融合創(chuàng)新設(shè)計(jì)理念把智能監(jiān)盤完全一體化到DCS中,無需再監(jiān)控額外系統(tǒng)。極大降低了操作負(fù)荷,提升了工作效率。操作員可以及時(shí)發(fā)現(xiàn)預(yù)警信息并處理,無需在不同系統(tǒng)間切換,節(jié)約了時(shí)間和精力。

智慧監(jiān)盤與DCS的無縫集成,實(shí)現(xiàn)了信息融合和操作融合,將監(jiān)管過程優(yōu)化到了新水平。這將進(jìn)一步提升電廠的安全性和經(jīng)濟(jì)性。

6 項(xiàng)目收益

該自備電廠智能監(jiān)盤的成功投入,達(dá)到機(jī)組運(yùn)行時(shí)少人值守、減輕運(yùn)行人員勞動(dòng)強(qiáng)度的效果。實(shí)現(xiàn)關(guān)鍵設(shè)備及重要參數(shù)的預(yù)警和在線診斷,變被動(dòng)響應(yīng)為主動(dòng)應(yīng)對(duì),極大地提升了機(jī)組安全性、穩(wěn)定性、經(jīng)濟(jì)性和環(huán)保性。同時(shí)助力用戶智慧運(yùn)營(yíng),積極響應(yīng)集團(tuán)智慧制造戰(zhàn)略布局,使其管理水平站在了同行業(yè)前列,起到很好的示范引領(lǐng)作用。

(1)實(shí)現(xiàn)計(jì)算機(jī)代替人員對(duì)運(yùn)行系統(tǒng)、設(shè)備、參數(shù)進(jìn)行監(jiān)控、分析和診斷,并可按照診斷結(jié)果提供指導(dǎo)意見。智能監(jiān)盤旨在幫助提高整個(gè)工廠運(yùn)行的效率,幫助運(yùn)行人員減輕工作負(fù)荷,讓運(yùn)行人員投入更多的精力在如何提高整個(gè)系統(tǒng)的協(xié)同運(yùn)作從而進(jìn)一步降低運(yùn)營(yíng)成本。

(2)通過模型對(duì)設(shè)備及參數(shù)的異常征兆進(jìn)行預(yù)警,助力運(yùn)行、檢修人員科學(xué)決策,提前進(jìn)行人為干預(yù),減少非計(jì)劃停機(jī),避免不必要的經(jīng)濟(jì)損失。

(3)提前研判設(shè)備狀態(tài)、長(zhǎng)周期分析設(shè)備運(yùn)行變化趨勢(shì),對(duì)設(shè)備診斷提供了有力的數(shù)據(jù)支撐,可有效避免輔機(jī)故障或損壞,降低設(shè)備維護(hù)成本。

(4)運(yùn)行監(jiān)盤人員通過智慧監(jiān)盤系統(tǒng),研究挖掘機(jī)組最佳運(yùn)行工況,及時(shí)干預(yù)機(jī)組運(yùn)行狀態(tài),依托班組經(jīng)濟(jì)小指標(biāo)競(jìng)賽,實(shí)現(xiàn)機(jī)組各項(xiàng)經(jīng)濟(jì)指標(biāo)最優(yōu),效益最優(yōu)。

(5)傳承固化經(jīng)驗(yàn),通過知識(shí)提取將專業(yè)經(jīng)驗(yàn)沉淀于系統(tǒng)中,持續(xù)迭代,形成企業(yè)寶貴財(cái)富。同時(shí)電廠的生產(chǎn)運(yùn)行與生產(chǎn)管理有機(jī)結(jié)合起來,將生產(chǎn)管理的技術(shù)經(jīng)濟(jì)指標(biāo)實(shí)時(shí)、動(dòng)態(tài)地貫徹到一線生產(chǎn)運(yùn)行崗位,提高電廠的運(yùn)行效益。

(6)第一個(gè)Ovation DCS一體化的全廠智能監(jiān)盤,有效推動(dòng)電廠工業(yè)4.0進(jìn)程。在實(shí)施過程中解決了眾多技術(shù)難點(diǎn),實(shí)用性很強(qiáng),整體解決方案達(dá)到行業(yè)領(lǐng)先水平,顯著促進(jìn)行業(yè)進(jìn)步并有重大戰(zhàn)略意義。

摘自《自動(dòng)化博覽》2023年9月刊

案例頻道

案例頻道