★張剛,張懷濤,張玉雷(信發(fā)集團,山東聊城252100)

摘要:本文介紹了燃氣蒸汽聯(lián)合循環(huán)余熱鍋爐的性能、型式及國內(nèi)外發(fā)展概況,并對余熱鍋爐的研究方向進行了討論。

關鍵詞:燃氣—蒸汽;聯(lián)合循環(huán);余熱鍋爐;研究

1 前言

大半個世紀以來,世界各國都在積極發(fā)展高效發(fā)電技術。為了提高循環(huán)效率,發(fā)展了超臨界參數(shù)火電機組和燃氣蒸汽聯(lián)合循環(huán)機組,并在此基礎上還發(fā)展了以發(fā)電為核心的總能利用多聯(lián)產(chǎn)技術和以煤氣化為核心的發(fā)電、煤化工綜合能源利用系統(tǒng)[1]。隨著西部大開發(fā)政策的實施,天然氣“西氣東輸”,燃氣蒸汽聯(lián)合循環(huán)以熱效率高、造價低、污染小、占地少和運行調(diào)節(jié)靈活等優(yōu)勢受到了廣泛的重視、研究和運用。而余熱鍋爐是聯(lián)合循環(huán)電站的三大主要設備之一,在聯(lián)合循環(huán)電站中,在燃氣輪機和蒸汽輪機之間起到承上啟下的作用。它的技術水平直接影響聯(lián)合循環(huán)機組的發(fā)電效率、設備可用率和單位造價。因此,對余熱鍋爐的性能特性和開發(fā)設計進行研究,全面提高燃氣蒸汽聯(lián)合循環(huán)的技術水平十分必要。

燃氣蒸汽聯(lián)合循環(huán)電站的余熱鍋爐,其系統(tǒng)布置、受熱面結構、熱力特性與運行工況等與常規(guī)鍋爐比較起來有很大的差別。如汽水系統(tǒng)的優(yōu)化,節(jié)點溫差、接近點溫差的選取,降低排煙溫度和煙氣側(cè)壓損系數(shù)的優(yōu)化以及余熱鍋爐的變工況特性等都是需要考慮的關鍵問題。

2 燃氣—蒸汽聯(lián)合循環(huán)余熱鍋爐概述

2.1 燃氣—蒸汽聯(lián)合循環(huán)余熱鍋爐的組成和型式

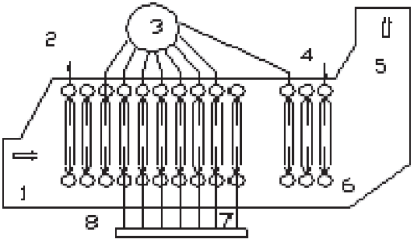

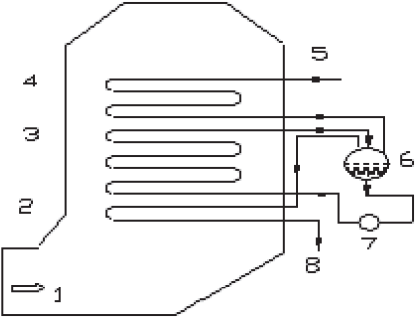

余熱鍋爐通常是由省煤器、蒸發(fā)器、過熱器、再熱器(有再熱蒸汽循環(huán)時)以及集箱和鍋筒等換熱管族和容器等組成。大型燃氣蒸汽循環(huán)余熱鍋爐主要有自然循環(huán)(如圖1所示)和強制循環(huán)(如圖2所示)兩種技術流派。

圖1 自然循環(huán)余熱鍋爐

1、煙氣進口2、過熱蒸汽出口3、汽包4、給水進口5、煙囪6、省煤器7、蒸發(fā)器8、過熱器

圖2 強制循環(huán)余熱鍋爐

1、煙氣2、過熱器3、蒸發(fā)器4、省煤器5、給水6、汽包7、循環(huán)泵8、蒸汽

兩類余熱鍋爐各有其優(yōu)缺點和局限性,但從聯(lián)合循環(huán)的實際應用來看,人們使用較多的是臥式的自然循環(huán)技術。分析原因大約在以下幾個方面,一是操作較容易,且對燃氣輪機排氣熱力波動的適應性和自平衡性都強,熱流量不易超過臨界值;二是可用性高(為99.95%),而強制循環(huán)只有97.5%[2]。三是垂直管束結垢情況比水平管束均勻,不易造成塑性形變和故障,同時也減緩了結垢量高而使余熱鍋爐性能下降等問題。從國際上來看,臥式余熱鍋爐在北美比較普遍,而在歐洲立式布置較為廣泛。選擇何種型式,必須具體問題具體分析,深圳南山熱電有限公司燃機聯(lián)合循環(huán)余熱鍋爐則是采用中壓自然循環(huán)和低壓強制循環(huán)鍋爐兩相結合的鍋爐型式。

2.2聯(lián)合循環(huán)余熱鍋爐的熱力特性

(1)加熱熱源的不同

余熱鍋爐和常規(guī)鍋爐比較起來,最大區(qū)別是加熱熱源的不同。余熱鍋爐的熱源可能是高溫煙氣余熱、化學反應余熱、可燃廢氣余熱甚至是高溫產(chǎn)品余熱等。由于工藝、燃料的不同,化工、制造業(yè)中所使用的余熱鍋爐通常具有熱負荷不穩(wěn)定、煙氣中含塵量大、有腐蝕性等特點。相對來說,聯(lián)合循環(huán)中使用的是潔凈的氣體或液體燃料,基本上沒有粉塵,一般不考慮磨損問題。

(2)變溫顯熱源

聯(lián)合循環(huán)中燃料化學能轉(zhuǎn)變?yōu)闊崮埽瑢崿F(xiàn)了能源的梯級利用。在高溫段通過燃氣輪機熱能轉(zhuǎn)變?yōu)闄C械能或電能,低溫排氣進入余熱鍋爐產(chǎn)生蒸汽或熱水,用于驅(qū)動汽輪機或其它熱力設備,余熱鍋爐所利用的煙氣的顯熱。燃氣輪機的排氣溫度一般在700oC以下,某些帶回熱的小型功微型燃氣輪機的排氣溫度甚至不到300oC,因此余熱鍋爐中的換熱主要依靠對流,輻射傳熱可以忽略不計,而在常規(guī)鍋爐中輻射換熱量占全部吸熱量的40%~50%,甚至更多。從而,余熱鍋爐往往要布置比常規(guī)鍋爐更多的受熱面,體積也較大。

(3)中溫大流量工質(zhì)

聯(lián)合循環(huán)余熱鍋爐煙氣進口溫度一般為500~610oC(無補燃時),或為700~780oC(補燃時),流量多為120~600kg/s。同時,燃氣輪排氣是完全發(fā)展的紊流,流速和溫度都很不均勻,有余熱鍋爐進口截面上,煙氣流速變化有時為±400%,溫度不均勻度達±55oC。常規(guī)鍋爐中煙氣流量與蒸汽流量之比為1~1.2,而余熱鍋爐為4~10[3]。因此,余熱鍋爐中燃氣的流速比較高,氣流的湍流度大。流速的提高促使對流換熱系數(shù)提高,有助于傳熱,但同時煙氣側(cè)阻力將增加,使燃氣輪機背壓升高,降低系統(tǒng)的效率。

(4)汽水系統(tǒng)的多樣性

當組成余熱鍋爐型聯(lián)合循環(huán)的燃氣輪機已經(jīng)選定時,余熱鍋爐的蒸汽系統(tǒng)根據(jù)技術經(jīng)濟比較,有五種類型(單壓、雙壓、雙壓再熱、三壓、三壓再熱)可供選擇。早期采用的多是簡單的單壓、無再熱汽水系統(tǒng),雖然這樣的余熱鍋爐設備費用低,但熱效率也低。對于新一代高溫、高性能燃氣輪機,排氣溫度很高(>580oC),余熱鍋爐可采用更加完善的三壓再熱汽水系統(tǒng)。這樣不僅能采用高的蒸汽參數(shù),而且能使排煙溫度比較低,平均傳熱溫差小,余熱回收非常充分。但多壓系統(tǒng)要處理好不同壓力參數(shù)匹配優(yōu)化的問題。

(5)變工況熱力特點

由于負荷和大氣溫度的變化,燃氣輪機一直都在變工況下運行,因此燃氣輪機排氣溫度和流量都發(fā)生很大的變化。這樣,余熱鍋爐熱力特性也隨之變動,其產(chǎn)汽量、蒸汽溫度的壓力等都會發(fā)生變化。然而蒸汽側(cè)的熱力參數(shù)通常要求比較穩(wěn)定,即使是滑壓運行,變動量也不是很大,且還有許多工程和熱力學上的約束,如省煤器不能出現(xiàn)汽化現(xiàn)象(或接近點溫差不能出現(xiàn)零值或負值),排煙溫度不能低于露點等。起停過程燃氣側(cè)熱力變化也很大,這樣,變工況過程余熱鍋爐燃氣和蒸汽兩側(cè)熱力變化不協(xié)調(diào)就構成它的又一個熱力特性:熱源頭(燃氣輪機)熱慣性比較小,而余熱鍋爐的熱慣性相對大得多。

3 聯(lián)合循環(huán)余熱鍋爐的發(fā)展

(1)國內(nèi)聯(lián)合循環(huán)余熱鍋爐的發(fā)展

燃氣——蒸汽聯(lián)合循環(huán)發(fā)電機組在國內(nèi)使用時間雖然較短,但研究這種發(fā)電技術的余熱鍋爐已有三十多年的歷史,尤其從20世紀70年代后期起,由杭州鍋爐廠先后開發(fā)研制了雙鍋簡自然循環(huán)、單鍋筒強制循環(huán)和單鍋簡自然循環(huán)式的燃氣輪機余熱鍋爐,容量從最早研究的8t/h、2.75MPa余熱鍋爐到目前配MS6000系列燃機的65t/h、3.82MPa余熱鍋爐。鍋爐的壓力級數(shù)從單壓發(fā)展到目前已能設計制造三壓級新型高效燃氣輪機余熱鍋爐。余熱鍋爐研究所于20世紀80年代初建成了大型傳熱風洞試驗臺,進行了螺旋翅片管的熱力特性和阻力特性的試驗研究,獲得了可普遍應用的翅片管熱力和阻力計算準則公式及其它研究成果。與此同時,上海、成都等地的廠家也試制成功了螺旋翅片管,這些工作為開發(fā)燃機余熱鍋爐奠定了基礎。特別是2000年自行開發(fā)并已成功運行的配MS9001系列(E級)燃機的余熱鍋爐,實現(xiàn)了大型燃機余熱鍋爐的國產(chǎn)化目標,正在追趕世界先進水平[4]。

(2)國外聯(lián)合循環(huán)余熱鍋爐技術進展

在燃氣蒸汽聯(lián)合循環(huán)電站中,余熱鍋爐處于燃氣輪機發(fā)電循環(huán)和蒸汽輪機發(fā)電循環(huán)結合點的位置。它是將燃氣輪機的排氣余熱轉(zhuǎn)換為蒸汽輪機的熱能從而實現(xiàn)熱能回收的設備。它的技術水平直接影響聯(lián)合循環(huán)機組的發(fā)電效率、設備可用率和單位造價。因此,世界各國都對余熱鍋爐技術進行多方面的研究并取得了寶貴成果。

國外聯(lián)合循環(huán)發(fā)電技術的研究始于20世紀60年代末。經(jīng)過幾十年的發(fā)展,目前,美國、英語、日本等許多發(fā)達國家的燃氣—蒸汽聯(lián)合循環(huán)發(fā)電技術已比較成熟,其供電效率已達到50%以上。如美國CE公司為53%左右;ABB公司為48%~51.9%;三菱重工為51%~52%。許多公司(如美國Texco公司、比利時CMI公司等)都具有比較成熟的聯(lián)合循環(huán)余熱鍋爐性能設計、系統(tǒng)優(yōu)化、結構優(yōu)化、生產(chǎn)制造技術,而且已經(jīng)完全掌握了聯(lián)合循環(huán)余熱鍋爐的熱力特性和運行特性[5]。

燃氣輪機的初溫不斷提高,功率增大,余熱鍋爐的高壓循環(huán)蒸汽壓力和溫度也不斷提高,蒸汽系統(tǒng)也更為復雜;為了提高環(huán)保性能,有的余熱鍋爐在適當溫度區(qū)安裝了脫硝裝置;為了提高傳熱效率,有的鍋爐受熱面用鋸齒形翅片管代替整體形翅片管,減小了翅片間距,結構更緊湊;有的系統(tǒng)取消了旁通煙囪,燃機與鍋爐同步啟停。英國Cottam電廠的余熱鍋爐則采用了直流蒸發(fā)器并取消了汽包,在水動力學設計方面也有獨到之處[6]。

4 聯(lián)合循環(huán)余熱鍋爐研究方向

4.1 螺旋鰭片管的設計和換熱計算方法的選取

變溫顯熱源和中溫大流量熱力特性決定了聯(lián)合循環(huán)余熱鍋爐傳熱的特殊性,那就是余熱鍋爐中的換熱主要依靠對流,輻射傳熱可以忽略不計。因此,在余熱鍋爐中,煙氣與汽水介質(zhì)間的換熱溫壓較一般余熱鍋爐低很多,為布置緊湊,節(jié)省鋼材,受熱面大量采用螺旋鰭片管替代光管。螺旋鰭片管束傳熱與阻力特性研究對于余熱鍋爐的強化傳熱有著很重要的意義。

在螺旋鰭片管的結構特性參數(shù)中,翅片高度和翅片節(jié)距通常被作為衡量翅化程度大小的標志。在同樣的煙氣介質(zhì)、煙氣溫度和煙氣速度下,管徑越小,翅片越高、節(jié)距越密,則傳熱效果越好。一般來說,翅片管的傳熱及制造工藝主要依靠大量的試驗研究,從而獲得適用于工程的結構尺寸[7]。

關于聯(lián)合循環(huán)余熱鍋爐螺旋鰭片管的換熱計算方法,由于目前還沒有成熟和規(guī)范的標準,國內(nèi)制造廠家的鍋爐熱力計算,一般采用美國燃燒工程公司(CE公司)性能標準(針對螺旋翅片管省煤器)和前蘇聯(lián)鍋爐機組熱力計算標準并借鑒國內(nèi)外資料和試驗成果中的經(jīng)驗數(shù)據(jù)加以完善[8]。國內(nèi)外在污染系數(shù)的修正方面都做了一定的工作,但具體運用方面一些研究還有待深化:一是結構參數(shù),如管束節(jié)距和翅片規(guī)格的優(yōu)化;二是對燃氣輪機排污特性對換熱計算的影響;三是翅片管的換熱與焊接方法和焊著率關系的研究。

4.2 煙氣流動特性研究

由于中溫大流量工質(zhì),使得聯(lián)合循環(huán)余熱鍋爐的煙氣流動特性研究越來越重要。目前國內(nèi)的研究一種是對余熱鍋爐的入口煙道內(nèi)煙氣流動特性進行數(shù)值模擬,現(xiàn)在通用的是FLUENT等流體計算軟件,可得到直觀的速度場、溫度場和壓力場分布,并進行優(yōu)化;二是通過冷態(tài)空氣動力試驗裝置,校核煙道形狀特性。

國內(nèi)外都有不少科研機構對余熱鍋爐煙氣流動特性進行數(shù)學模擬及試驗研究。中南工業(yè)大學物熱系用k-ε方程模擬了余熱鍋爐內(nèi)流場和溫度場分布,利用SIMPLE算法,給出了余熱鍋爐內(nèi)流場和溫度場的分布,為研究余熱鍋爐爐內(nèi)流動和傳熱、傳質(zhì)提供理論依據(jù)[9]。哈爾濱鍋爐廠以STHOMAL公司S109FA聯(lián)合循環(huán)的余熱爐為基礎,設計鍋爐模型,采用冷態(tài)空氣模化試驗和數(shù)值計算兩種方法,以求優(yōu)化鍋爐及其入口煙道的結構形狀,為余熱鍋爐的開發(fā)設計提供參考依據(jù)據(jù)[10]。但總體來說,這些研究的應用范圍和推廣還需要進一步深化。

4.3適應聯(lián)合循環(huán)的快速啟動特性研究

聯(lián)合循環(huán)裝置三大部件的典型冷起動時間為:燃氣輪機τGT=10~20分;余熱鍋爐τHRSG=30~90分;汽輪機τST=90~120分[11]。為適應快速起動,一是要進行聯(lián)合循環(huán)布置方式的優(yōu)化研究。目前大型聯(lián)系循環(huán)裝置多采用1拖1(1臺燃氣輪機、1臺余熱鍋爐、1臺汽輪機)、單軸(燃氣輪機和汽輪機共用一臺發(fā)電機)及無旁路煙道等。二是在結構設計上,有一系列具體的研究方向。如鍋筒要求具有更大更合理的容量尺寸,防止在啟動中涌入大量汽水;汽水裝置多采用水下孔板型式,以適應啟動過程中鍋筒水位的較大變化;水位計要求有較大量程,并充分考慮報警水位和保護水位的要求;煙道和護板結構也盡量減少熱慣性,煙道多采用軟性的非金屬膨脹節(jié);螺旋鰭片管束要求盡量采用小管徑、薄管壁、熱慣性小的材質(zhì)。另外,余熱鍋爐的循環(huán)型式、煙氣擋板的控制方式也與快速啟動有關。目前快速啟動的研究主要還是在運行方面,如浙江鎮(zhèn)海發(fā)電公司就根據(jù)運行總結了不少經(jīng)驗[12]。

4.4熱力參數(shù)優(yōu)化的研究

聯(lián)合循環(huán)余熱鍋爐參數(shù)優(yōu)化,就是根據(jù)不同的燃氣排汽參數(shù),以聯(lián)合循環(huán)熱效率最佳為前提,確定最佳的蒸汽參數(shù)。參數(shù)優(yōu)化是聯(lián)合循環(huán)余熱鍋爐設計和研究中十分重要的一個環(huán)節(jié)。

4.4.1參數(shù)優(yōu)化的基本方法

參數(shù)優(yōu)化常用的方法主要有以熱力學第一定律為基礎的熱平衡方法,以“熱效率”為指標;以綜合熱力學第一、第二定律作為依據(jù),從能量的數(shù)量和質(zhì)量角度分析循環(huán)中由于不可逆性而引起的做功損失的程度,研究熱的可用性與它的貶值問題的熵和火用平衡方法,以“做功能力損失和火用效率”為其指標[13]。

理論分析最常用的優(yōu)化方法是建立數(shù)學模型。數(shù)學建模一般是先確定要研究的系統(tǒng),然后根據(jù)熱力學基本定律以及能量守恒、動量守恒等物理學基本原理建立數(shù)學模型,最后利用先進的優(yōu)化理論求解。余熱鍋爐的建模主要包括設計工況和變工況建模。前者主要用于熱力系統(tǒng)設計人員進行方案研究,通過計算比較各種設計方案的合理性和整個系統(tǒng)的熱經(jīng)濟性,從而設計出一個比較完善的系統(tǒng)及進行最終熱力設備的選型;后者則是在所有基本換熱設備都已經(jīng)選定的情況下,研究煙氣參數(shù)發(fā)生改變時對每個系統(tǒng)的影響[14]。東南大學在數(shù)字仿真方面[15]以及清華大學在可視化建模方面[16]都做了一定的研究。

在理論分析的基礎上往往要對不同參數(shù)進行聯(lián)合循環(huán)試驗,結合熱力學分析和投資經(jīng)濟分析,從而尋出最優(yōu)化參數(shù)。

4.4.2參數(shù)優(yōu)化的一些關鍵問題

(1)汽水系統(tǒng)的優(yōu)化

一般根據(jù)燃氣輪機排煙煙氣流量和進入余熱鍋爐的燃氣溫度來確定汽水系統(tǒng)是單壓、多壓以及是否有再熱,并進行綜合經(jīng)濟比較。國外的經(jīng)驗是,當燃氣輪機排煙煙氣流量大于120kg/s和進入余熱鍋爐的燃氣溫度高于510oC時,可選擇雙壓或三壓的汽水系統(tǒng);當進入余熱鍋爐的煙溫高于560oC時,可考慮采用三壓循環(huán)的汽水系統(tǒng)。美國GE公司采用再熱系統(tǒng)主要根據(jù)燃氣輪機的排煙溫度。排煙低于560oC時,不采用再熱,排煙高于560oC時,采用再熱循環(huán)。

(2)節(jié)點溫差、接近點溫差和排煙溫度的確定

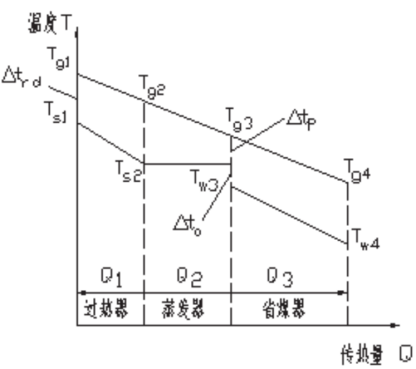

圖3為典型的單壓汽水系統(tǒng)余熱鍋爐的T-Q圖。如圖所示,節(jié)點溫差ΔTP減小時,余熱鍋爐排汽溫度降低,有助于提高余熱鍋爐熱效率,但平均傳熱溫差也隨之減小,致使總的受熱面積增加。同樣,在節(jié)點溫度選定后,接近點溫差ΔTa增大時,省煤器的對數(shù)平均溫差有所增大,但為防止低負荷或起動過程中省煤器出現(xiàn)汽化現(xiàn)象,額定工況下ΔTa不能取為零。節(jié)點溫差和接近點溫差是余熱鍋爐設計中十分關鍵的因素。

圖3 單壓汽水系統(tǒng)余熱鍋爐的T-Q圖

總體來說,要綜合投資費用和循環(huán)最佳效率等因素來選擇節(jié)點溫差、接近點溫差和排煙溫度。清華大學焦樹建等人對節(jié)點溫差和接近點溫差的選取進行了數(shù)值計算,并給出了理論依據(jù)[14]。徐傳海用換熱量增減法對節(jié)點溫差和接近點溫差的相互關聯(lián)性以及和受熱面之間的關系進行了優(yōu)化分析,提出了新的選取方法[17]。

(3)變工況運行特性研究

在實際運行中,燃氣輪機因外界環(huán)境溫度和負荷變動,很難維持在額定設計工況,而多處于變工況狀態(tài),故與之匹配的余熱鍋爐變工況特性顯得格外重要。中國科學院工程熱物理所蔡睿賢等人對余熱鍋爐變工況計算做了大量的研究,給出了兩種解析算法[18、19]。

(4)余熱鍋爐與蒸汽輪機的匹配

汽輪機循環(huán)熱效率隨著主蒸汽壓力和溫度的提高而提高,而主蒸汽參數(shù)是由進入余熱鍋爐的燃氣溫度以及所有布置的鍋爐經(jīng)濟受熱面決定的。焦樹建對不同壓力聯(lián)合循環(huán)余熱鍋爐與汽輪機的匹配做了大量的研究,并根據(jù)“使汽輪機的做功量為最大”這個原則,來優(yōu)化選擇蒸汽參數(shù)的最佳匹配關系[20~23]。

(5)煙氣側(cè)壓阻系統(tǒng)優(yōu)化

一般來說,燃氣輪機背壓每增加1Kpa,其功率下降0.6~0.7%,熱耗率會增大0.6~0.7%。目前燃氣輪機加裝余熱鍋爐后,排氣背壓約增高1.4~2.5Kpa,因此燃氣輪機功率就降低0.9~1.6%,熱耗率增大0.9~1.7%。當采用減小節(jié)點溫差ΔTp和多壓汽水系統(tǒng)來提高余熱鍋爐熱力性能時,由于余熱鍋爐傳熱面積的增加致使煙氣側(cè)流阻增大,從而導致燃氣輪機功率和效率下降,因此,余熱鍋爐煙氣側(cè)壓損系數(shù)應全面權衡得失,而加以優(yōu)化。一般余熱鍋爐燃氣側(cè)阻力在1.37~2.45Kpa左右。

4.5 余熱鍋爐的其他研究

這些研究包括余熱鍋爐結構設計的研究、余熱鍋爐專用設備研究,以及附件如三通擋板閥、煙氣消聲器、防雨擋板和強制循環(huán)泵的選擇和研究等。近些年隨著環(huán)保意識的加強,補燃技術(如降低NOX排放的催化劑)及CO的還原裝置也得到了廣泛的重視。

5 結語

燃氣—蒸汽聯(lián)合循環(huán)因其熱效率高、啟動速度快、環(huán)保條件好、安裝周期短、投資費用低等一系列優(yōu)點,加上近年來燃氣輪機技術的飛速發(fā)展,燃氣輪機單機功率也不斷加大,聯(lián)合循環(huán)研究已經(jīng)引起世界各國的重視和實施。

燃氣—蒸汽聯(lián)合循環(huán)余熱鍋爐研究雖然取得了一定的成果,但在傳熱特性、參數(shù)優(yōu)化、煙氣流動特性等許多方面的研究還有待進一步深化。

作者簡介:

張 剛 (1981-),男,山東聊城人,高級工程師,碩士,現(xiàn)就職于信發(fā)集團,研究方向是循環(huán)經(jīng)濟高質(zhì)量發(fā)展、煤電化一體化、綠色低碳技術創(chuàng)新、多產(chǎn)業(yè)融合等。

張懷濤 (1972-),男,山東聊城人,碩士,現(xiàn)就職于信發(fā)集團,主要從事低碳節(jié)能、發(fā)電、氯堿、電石、有色等系統(tǒng)穩(wěn)定、優(yōu)化提升、工業(yè)固廢資源化利用等方面研究工作。

張玉雷 (1980-),男,山東聊城人,高級工程師,現(xiàn)就職于信發(fā)集團,主要從事熱工自動化控制、電網(wǎng)系統(tǒng)穩(wěn)定等研究。

參考文獻:

[1] 黃其勵, 中國電力發(fā)電技術火力發(fā)電可持續(xù)發(fā)展新技術[Z], 中國電力工業(yè)高科技論壇, 2001.

[2] 林汝謀, 江麗霞, 段立強, 金紅光. IGCC中蒸汽系統(tǒng)的集成技術與設計原則[J]. 燃氣輪機技術, 2001, 14 (4).

[3] 黃文波, 林汝謀, 肖云漢, 蔡睿賢. 聯(lián)合循環(huán)中余熱鍋爐及其熱力特性分析[J]. 燃氣輪機技術, 1996, 9 (4).

[4] 吳亦三, 燃氣—蒸汽聯(lián)合循環(huán)系統(tǒng)與余熱鍋爐[J]. 余熱鍋爐, 2001 (2).

[5] 李劍波, 煤氣化聯(lián)合循環(huán)余熱鍋爐開發(fā)的現(xiàn)狀和前景[J]. 鍋爐制造, 2002 (2).

[6] 薛以泰, 燃氣—蒸汽聯(lián)合循環(huán)發(fā)電的市場前景與余熱鍋爐技術發(fā)展[J]. 余熱鍋爐, 2002 (1).

[7] 陳起鐸, 劉長和, 趙時光, 等. 燃氣輪機余熱鍋爐的設計特點[J]. 熱能動力工程, 1995, 10 (5).

[8] 袁益超, 劉聿拯, 曹建光. 螺旋鰭片管束傳熱與阻力特性研究的現(xiàn)狀與發(fā)展[J]. 動力工程, 2002, 22 (5).

[9] 楊衛(wèi)宏, 賴亞欣, 蕭澤強. 余熱鍋爐流場溫度場數(shù)值計算[J]. 中國有色金屬學報, 2000 (2).

[10] 胡家震, 康達, 左國華, 崔成云. 聯(lián)合循環(huán)余熱爐爐內(nèi)氣流分布狀況的研究[J]. 黑龍江電力, 2001 (3).

[11] 馮志兵, 崔平. 聯(lián)合循環(huán)中的余熱鍋爐[J]. 燃氣輪機技術, 2003, 16 (3).

[12] 劉文濤, 余熱鍋. 爐快速啟動的探討[J]. 浙江電力, 2002 (2).

[13] 龐麓鳴, 汪孟樂, 馮海仙. 工程熱力學[M]. 北京: 高等教育出版社, 1989 .

[14] 茍建兵, 倪維斗, 李政, 韓志明. 余熱鍋爐可視化建模研究[J]. 清華大學學報, 1999, 39 (3).

[15] 裘潯雋, 楊瑜文, 林中達.余熱鍋爐的動態(tài)模型及數(shù)字仿真[J]. 動力工程, 2002, 22 (6).

[16] 林勇虎, 焦樹建. 余熱鍋爐最小溫差和接近點溫差的選擇[J]. 燃氣輪機發(fā)電技術, 1994, 7 (1).

[17] 徐傳海. PG6581B型燃機余熱鍋爐窄點溫差與接近點溫差的聯(lián)合優(yōu)化[J]. 熱機技術, 2003.

[18] 江麗霞, 張娜, 蔡睿賢. 單壓過熱蒸汽余熱鍋爐變工況解析解[J]. 工程熱物理學報, 1999, 20 (4).

[19] 蔡睿賢. 余熱鍋爐變工況計算[J]. 工程熱物理學報, 1990, 11 (1).

[20] 焦樹建.論余熱鍋爐型聯(lián)合循環(huán)中雙壓無再熱的余熱鍋爐之特性與汽輪機特性的優(yōu)化匹配問題[J]. 燃氣輪機技術, 2001, 14 (2).

[21] 焦樹建.論余熱鍋爐型聯(lián)合循環(huán)中雙壓再熱式余熱鍋爐的特性與汽輪機特性的優(yōu)化匹配問題[J]. 燃氣輪機發(fā)電技術, 2001, 3 (2).

[22] 焦樹建.論余熱鍋爐型聯(lián)合循環(huán)中單壓余熱鍋爐的特性與汽輪機特性的優(yōu)化匹配[Z]. 燃氣輪機發(fā)電技術, 2001, 3(1).

[23] 焦樹建.論余熱鍋爐型聯(lián)合循環(huán)中三壓無再熱的余熱鍋爐之特性與汽輪機特性的優(yōu)化匹配問題[J]. 燃氣輪機發(fā)電技術, 2001, 14 (3).

摘自《自動化博覽》2022年10月刊

案例頻道

案例頻道